汽车水箱模具二次顶出结构详解

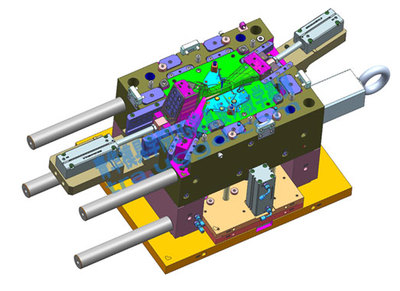

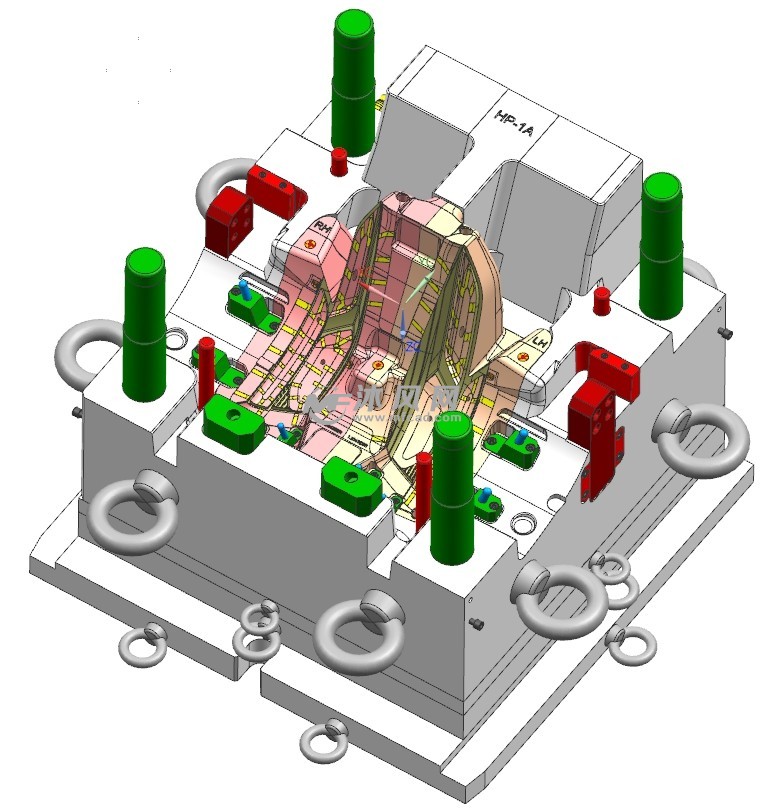

在汽车注塑模具设计中,汽车水箱这类深腔、薄壁且带有倒扣或复杂内部结构的塑件,其脱模往往是一大难点。为了实现塑件的顺利、无损脱模,二次顶出结构(又称双顶出或延时顶出)的应用至关重要。本文将结合沐风网等平台上常见的模具设计图纸与工程实践,深入解析汽车水箱模具中二次顶出机构的设计要点与工作流程。

一、二次顶出机构的核心作用

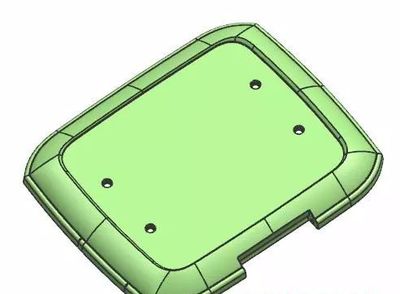

汽车水箱通常为PP或PA材料制成,结构上常包含多个加强筋、安装柱以及可能存在的侧向凹槽。一次顶出可能无法使塑件完全脱离型芯,或会导致塑件变形、顶白甚至拉伤。二次顶出机构的核心作用在于分阶段、按顺序地进行脱模:

- 第一次顶出(主顶出):通常由顶针板驱动一组顶针或司筒(顶管),将塑件从主型芯(动模芯)上顶松,使其脱离大部分包紧力,但塑件可能仍局部附着在型芯的某一部分(如较深的筋位或小型芯上)。

- 第二次顶出(辅助或延时顶出):在第一次顶出行程尚未结束时,通过机械式(如摆块、T型扣、滑块)、液压式或气动式等机构,驱动另一组顶出元件(如延迟顶针、推板、气顶等)开始动作,将塑件从剩余难以脱模的部分完全推出,或通过改变力的作用点确保塑件平衡脱落。

二、汽车水箱模具二次顶出的常见结构形式

在沐风网等模具设计社区分享的图纸中,针对汽车水箱的二次顶出常采用以下几种经典结构:

- 摆块式(或杠杆式)二次顶出:

- 原理:在顶针板上安装可转动的摆块。第一次顶出时,摆块与动模固定板上的挡块接触,推动第一组顶针(如主顶针)运动。当摆块越过挡块最高点后,在弹簧或自重作用下转动,其支点发生变化,转而推动连接第二组顶针(如延迟顶针)的推杆,开始第二次顶出。

- 优点:结构紧凑,纯机械动作,可靠性高,成本较低。

- 应用:适用于两次顶出行程要求明确、空间受限的水箱模具。

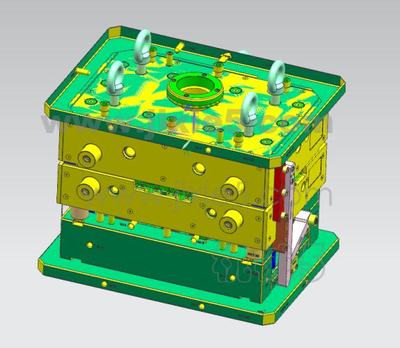

- 顶针板组合式(T型扣或阶梯块式):

- 原理:将顶出系统分为两块板(如“顶针板A”和“顶针板B”),通过T型扣、阶梯形挂台或限位螺钉连接。注塑机顶杆首先推动顶针板A,进行第一次顶出。当行程达到设定值时,T型扣挂台接触或限位螺钉拉紧,开始带动顶针板B一同运动,实现第二次顶出。

- 优点:动作顺序和行程易于通过机械加工精确控制,稳定性好。

- 应用:广泛应用于需要两组顶针有明确先后顺序和不同行程的深腔水箱模具。

- 液压(或气动)缸辅助二次顶出:

- 原理:在模具内集成小型液压缸或气缸。第一次顶出由注塑机通过顶针板完成。当需要第二次顶出时,通过注塑机或独立控制系统向液压/气动缸供油/供气,驱动局部推板、内螺纹脱模机构或特殊顶针完成复杂脱模动作。

- 优点:顶出力大,行程和时间可灵活控制,适用于脱模阻力大或动作复杂的场合。

- 应用:常用于水箱侧面有倒扣需斜顶脱模后再整体顶出,或需要非常大顶出力的重型水箱模具。

- 推板与顶针组合的二次顶出:

- 原理:塑件首先由推板(脱料板)进行第一次顶出,使塑件外壁脱离型腔。内置的顶针开始动作(第二次顶出),将塑件从型芯上完全推下。两者之间通过延迟螺钉或弹簧等实现顺序控制。

- 优点:顶出面积大,塑件受力均匀,不易变形。

- 应用:特别适用于箱体类、外观要求高、不允许有顶针痕迹的汽车水箱。

三、设计要点与图纸标注

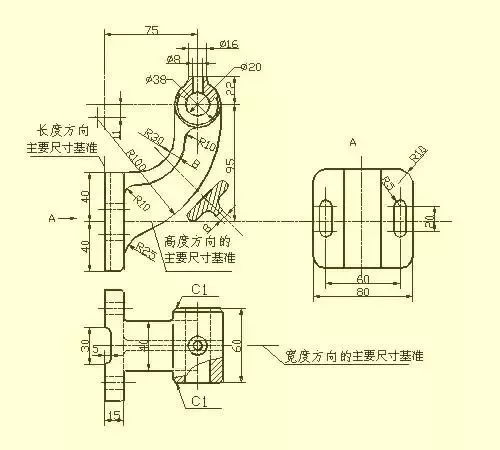

在沐风网等平台分享的注塑模图纸中,一个优秀的汽车水箱二次顶出设计应清晰体现以下要点:

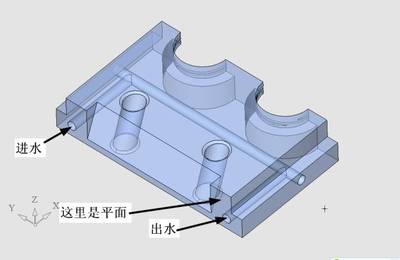

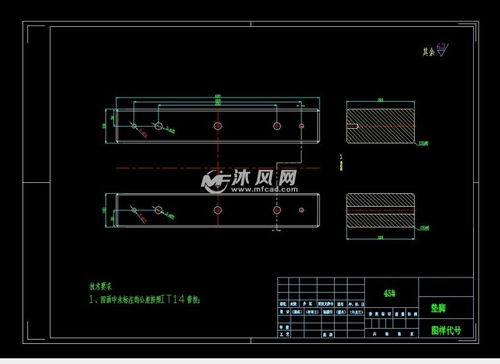

- 行程计算:图纸上必须明确标出第一次顶出行程(S1)、第二次顶出行程(S2)以及总顶出行程。行程需根据塑件粘模深度、斜顶滑块所需空间等精确计算,并留有安全余量。

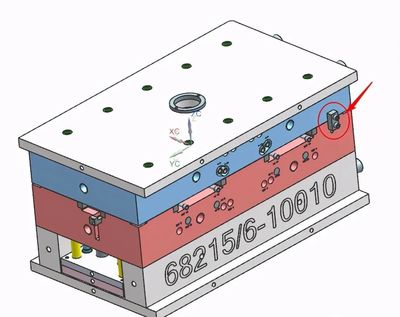

- 机构详图:二次顶出机构(如摆块、T型扣、液压缸安装位)需有详细的零件图、组装图和剖视图,标明关键尺寸、公差、配合关系及热处理要求。

- 顺序与干涉检查:图纸设计阶段必须通过运动仿真或仔细校核,确保两次顶出动作顺序正确,且在整个运动过程中,各顶出元件(顶针、推板、斜顶等)与模仁、模架之间无干涉。

- 复位与先复位:必须设计可靠的复位系统(如复位杆、复位弹簧),并考虑是否需要“先复位机构”(如弹簧组、液压先复位阀等),以防止二次顶出元件在合模时与尚未复位的斜顶或型芯发生碰撞。

- 顶出平衡:顶针、司筒等顶出元件的布局需考虑塑件的受力平衡,避免顶出过程中塑件歪斜、卡滞。对于大型水箱,常在流道或冷料穴处设置辅助顶针以平衡顶出力。

四、

汽车水箱模具的二次顶出结构是保证生产自动化、高效率和高成品率的关键。设计师需要根据塑件的具体结构、材料特性及生产批量,从上述常用机构中选择最合适的一种或组合。沐风网等平台上丰富的模具图纸资源,为学习这些复杂机构提供了宝贵的实例参考。成功的二次顶出设计,体现在图纸上就是清晰合理的结构表达、精确的尺寸控制以及对模具动作逻辑的深刻理解,最终实现模具在注塑机上的稳定、顺畅运行。

如若转载,请注明出处:http://www.0755898.com/product/53.html

更新时间:2026-02-28 09:54:40