模具设计中分型面的选择 原则、类型与考量因素

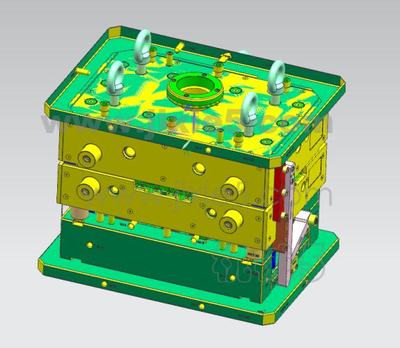

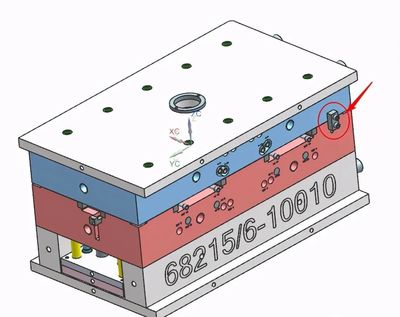

在模具设计中,分型面的选择是一项至关重要的决策,它直接影响到模具的结构复杂性、制造成本、生产效率以及最终产品的质量。分型面是指模具中用于分离动模与定模的接触表面,其设计合理性是模具成功与否的关键。

一、分型面的基本定义与作用

分型面是模具中动模和定模的分界面,其核心作用在于使成型后的塑料件或压铸件能够顺利从模具型腔中取出。一个设计合理的分型面不仅能确保产品顺利脱模,还能有效控制飞边(毛刺)的产生位置,便于后续的修整工序,并有利于模具的排气和浇注系统的布置。

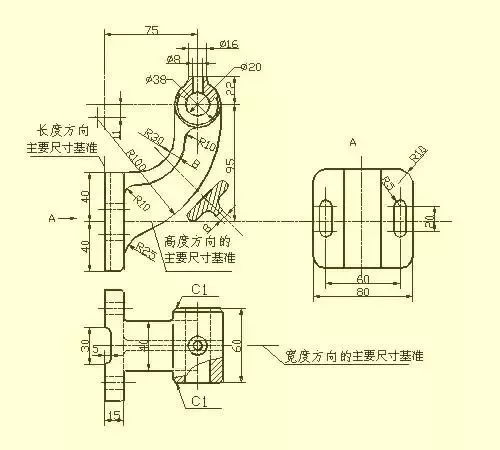

二、分型面选择的主要原则

- 确保产品顺利脱模:这是最基本也是最重要的原则。分型面的位置应选择在产品轮廓的最大投影面处,以保证产品能完整、无阻碍地从型腔中取出。通常,分型面应使产品留在动模一侧,以利用顶出机构。

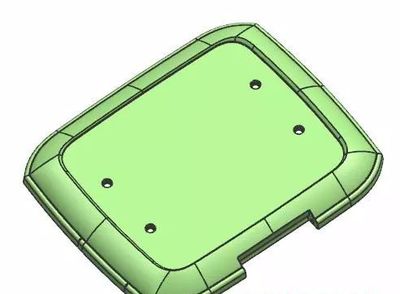

- 保证产品外观与精度:分型面产生的合模线(或称分型线)会留在产品表面。因此,应尽量将分型面设置在产品外观要求不高或后续易于处理的部位(如棱角、边缘处),避免影响关键外观面。分型面的选择应有利于保证产品的尺寸精度和几何形状。

- 简化模具结构:优先选择平面分型面,其次是斜面、阶梯面,最后才考虑复杂的曲面分型。简单的分型面能降低模具的加工难度和制造成本,提高合模精度和稳定性。

- 利于排气与浇注:分型面通常是模具主要的排气通道。应将其设置在熔体流动的末端,以利于型腔内气体的顺利排出。分型面的选择应与浇注系统(如主流道、分流道)的设计相协调,确保熔体能够平稳、均匀地填充型腔。

- 方便模具加工与维护:分型面的选择应使型腔、型芯的加工变得相对容易,并便于后续模具的抛光、维修和保养。

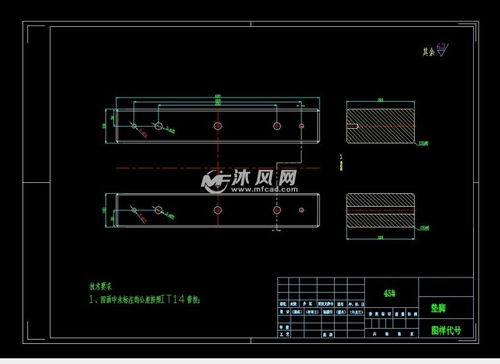

三、常见分型面的类型

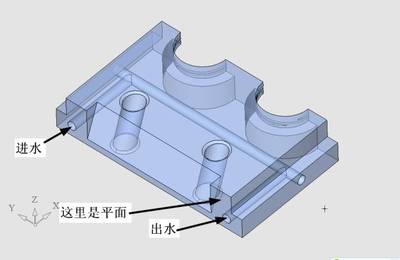

- 平面分型面:分型面为一个完整的平面。这是最简单、最常用的类型,加工方便,合模稳定,适用于形状规则的产品。

- 斜面分型面:分型面与开模方向成一定角度。适用于产品侧面有脱模斜度要求或需要侧向分型的情况。

- 阶梯分型面:分型面由多个不同高度的平面组成,呈阶梯状。常用于产品高度方向有多个不同轮廓的情况,可以简化型腔结构。

- 曲面分型面:分型面为复杂的曲面。通常用于产品外表面本身就是复杂曲面的情况(如汽车覆盖件、玩具等)。这种分型面加工难度大,对机床精度要求高,但能最大限度地保证产品的外观完整性。

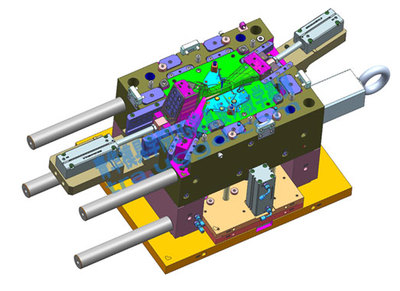

- 瓣合分型面(哈夫分型):当产品侧面有凸起或凹槽,无法通过简单的上下开模脱出时,需要采用由侧向滑块或斜顶机构形成的分型面。这实际上是一种包含侧向分型的复合分型方式。

四、选择分型面的综合考量因素

在实际设计过程中,选择分型面需要综合权衡多方面因素:

- 产品几何形状与结构:分析产品的三维模型,找出所有可能的脱模方向和最大轮廓线。

- 产品材料特性:不同材料的收缩率、流动性会影响对分型面位置和排气的要求。

- 产品批量与质量要求:大批量生产要求分型面设计利于自动化、高效率生产;高精度产品则要求分型面设计能最大限度减少合模误差和飞边。

- 注塑机或压铸机参数:模具的安装方式、开模行程、锁模力等都会对分型面的设计产生约束。

- 经济性:在满足功能和质量的前提下,应选择加工成本最低、制造周期最短的方案。

分型面的选择是模具设计中的一项综合性、经验性很强的工作。设计师必须在深刻理解产品需求、成型工艺和模具制造工艺的基础上,灵活运用上述原则,通过多方案比较,才能确定最优的分型面方案,为后续的模具详细设计奠定坚实的基础。一个优秀的分型面设计,是模具高效、可靠、经济运行的起点。

如若转载,请注明出处:http://www.0755898.com/product/61.html

更新时间:2026-02-28 02:12:08