塑胶产品模具的拔模方法、目的及注意点

塑胶产品在模具设计和制造过程中,拔模是一个关键的环节。它不仅影响产品的脱模效率,还直接关系到产品质量和生产成本。以下将详细介绍塑胶产品模具的拔模方法、目的及设计中的注意点。

一、拔模的目的

拔模的主要目的是确保塑胶产品在注塑成型后能够顺利从模具中脱出,避免因模具结构问题导致产品损坏或生产中断。具体来说,拔模设计可以实现以下目标:

- 顺利脱模:通过合理的拔模斜度,减少产品与模具之间的摩擦,使脱模过程更加顺畅。

- 保护产品表面:避免脱模时产品表面出现划痕、变形或拉伤现象,从而保证外观质量。

- 提高生产效率:合理的拔模设计可以缩短脱模时间,减少模具磨损,延长模具寿命,并降低整体生产成本。

- 适应复杂结构:对于形状复杂的产品,拔模设计有助于解决脱模困难的问题,确保模具的实用性。

二、拔模的方法

在模具设计中,常用的拔模方法包括以下几种:

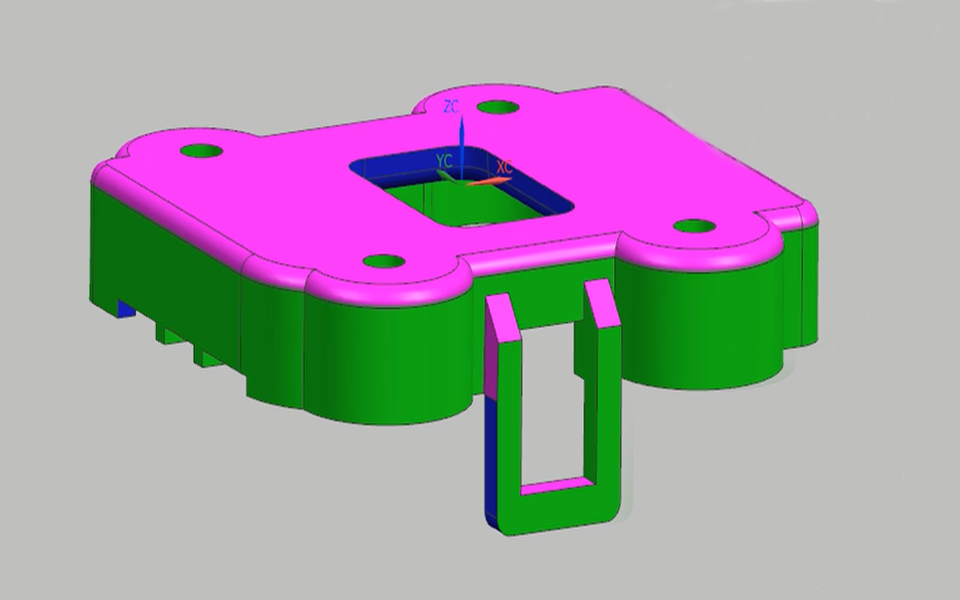

- 固定拔模斜度法:这是最常用的方法,通过在模具的侧壁或核心部分设置固定的拔模斜度(通常为1°至3°,具体取决于材料、产品和模具类型)。这种方法适用于大多数标准塑胶产品。

- 可变拔模斜度法:针对复杂或深腔产品,拔模斜度可根据产品形状的变化进行调整,例如在深腔部分增加斜度,以增强脱模效果。

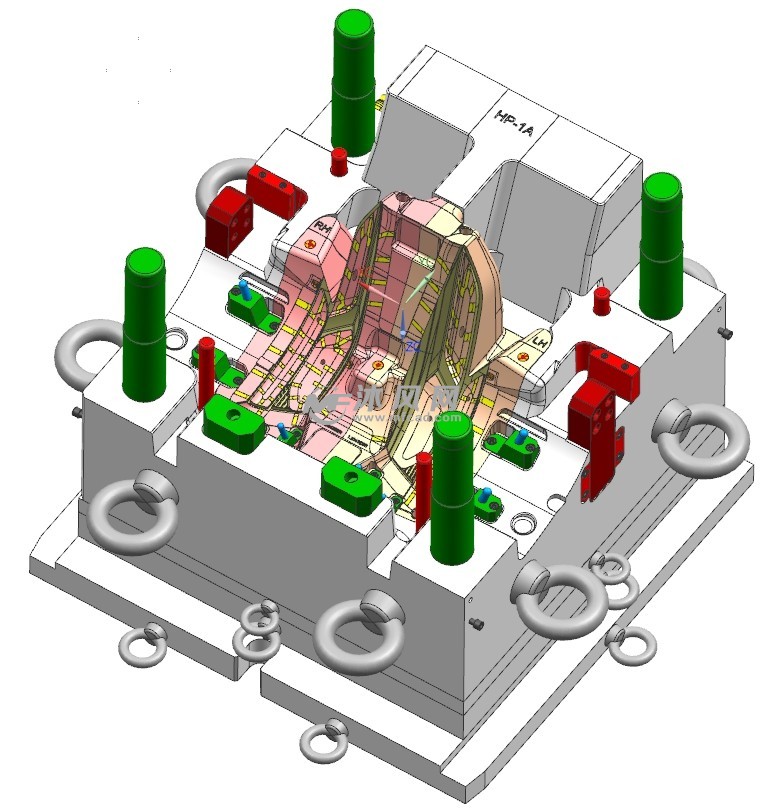

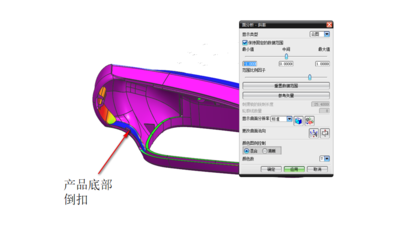

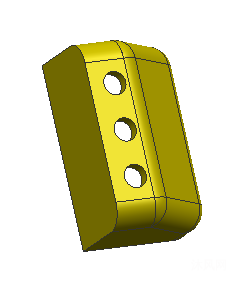

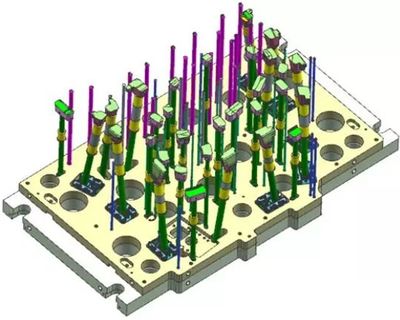

- 滑块和抽芯机构法:对于有倒扣或内部凹陷的产品,需采用滑块或抽芯机构,在脱模前先将这些部分移开,从而实现顺利脱模。这种方法常用于汽车零件或电子外壳等复杂产品。

- 气动或液压辅助法:在脱模困难的情况下,可使用气动或液压装置辅助推顶产品,适用于大型或高精度产品。

- 分型面优化法:通过合理设计模具的分型面,减少拔模阻力,例如将分型面设置在产品的最大轮廓处,以简化脱模过程。

三、模具设计中的注意点

在模具设计阶段,拔模环节需特别关注以下要点,以确保整体设计的可行性和效率:

- 拔模斜度的选择:根据塑胶材料的收缩率、产品壁厚和形状复杂度确定合适的拔模斜度。一般来说,硬质材料(如ABS)需要较小的斜度(1°-2°),而软质材料(如PE)可能需要更大的斜度(2°-3°)。同时,深腔产品应适当增加斜度。

- 表面处理与纹理:如果产品表面有纹理或图案,拔模斜度需相应增大,以防止脱模时纹理受损。通常,每0.025mm的纹理深度需增加1°的拔模斜度。

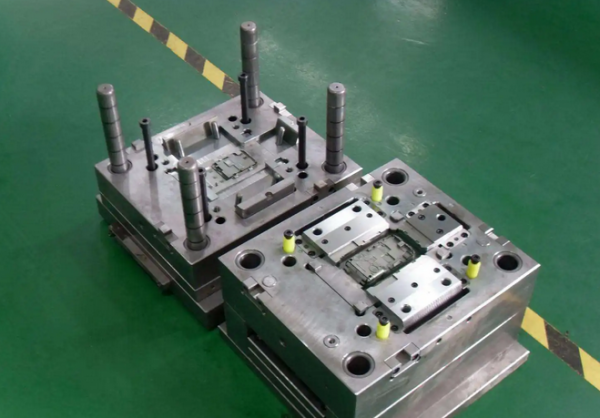

- 模具材料与冷却系统:拔模设计应与模具材料和冷却系统协调,避免因热变形导致拔模困难。例如,在高热环境下,需确保模具的导热性和结构稳定性。

- 脱模力计算:在设计阶段,需预估脱模力,并选择合适的顶出机构(如顶针、推板),以避免产品在脱模时受力不均而变形。

- 模拟与测试:使用CAD/CAE软件进行拔模分析,模拟脱模过程,及早发现潜在问题。在实际生产中,进行试模测试,根据结果调整拔模参数。

- 成本与效率平衡:拔模设计应在保证质量的前提下,优化成本。例如,避免过度复杂的拔模结构,以减少模具制造和维护费用。

总结

拔模是塑胶产品模具设计中的核心环节,其方法多样,目的明确。通过合理选择拔模斜度、优化模具结构,并注意材料特性和生产需求,可以有效提升产品质量和生产效率。在实际应用中,设计师应结合具体产品特点,综合运用上述方法和注意点,以实现经济、高效的模具解决方案。

如若转载,请注明出处:http://www.0755898.com/product/12.html

更新时间:2026-02-28 03:17:27