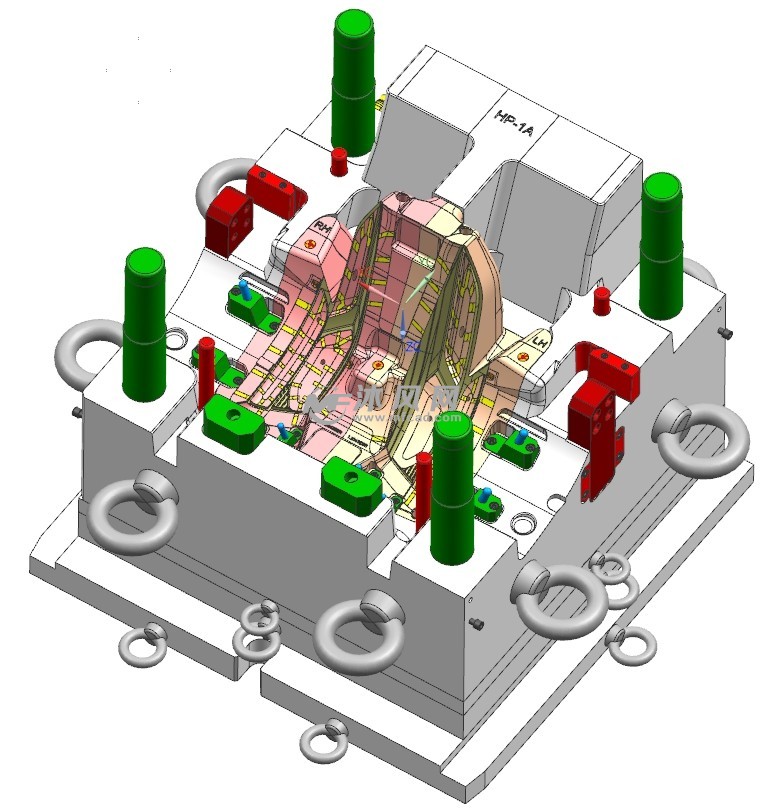

塑胶模具设计中产品全周内倒扣设计方案及其在注塑成型中的应用

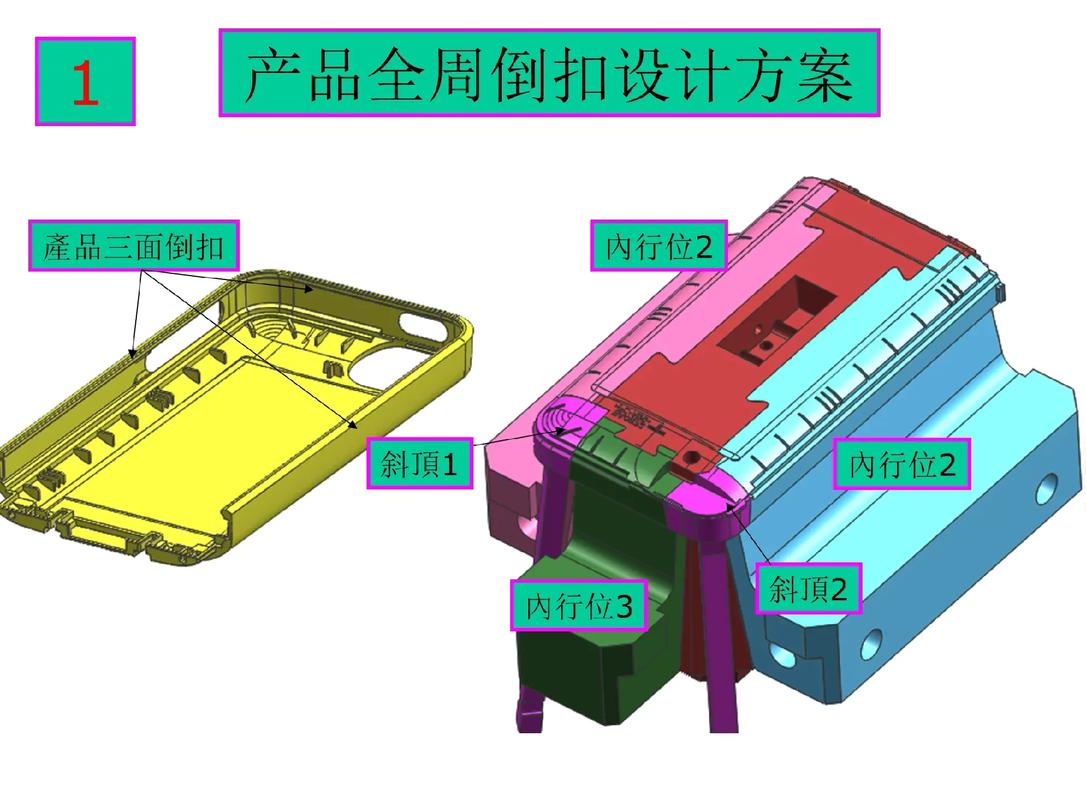

塑胶模具设计是注塑成型过程中的关键环节,其中产品全周内倒扣设计尤为复杂,直接关系到产品质量、生产成本和生产效率。全周内倒扣是指在产品内壁上存在连续的倒扣结构,常见于需要密封或装配功能的塑胶件中。本文将探讨全周内倒扣的设计方案及其在注塑成型中的实现方法。

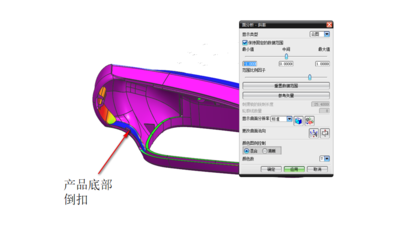

一、全周内倒扣的设计挑战

全周内倒扣设计面临的主要挑战包括脱模困难、模具结构复杂以及应力集中问题。由于倒扣结构阻碍了直接脱模,传统模具设计难以实现,需要采用特殊滑块、斜顶或液压机构来辅助脱模。倒扣区域容易产生应力集中,可能导致产品变形或开裂,因此设计时需考虑材料选择和结构优化。

二、常见设计方案

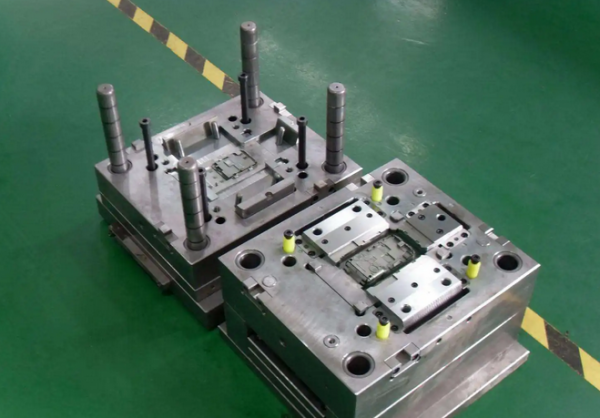

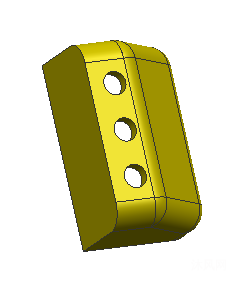

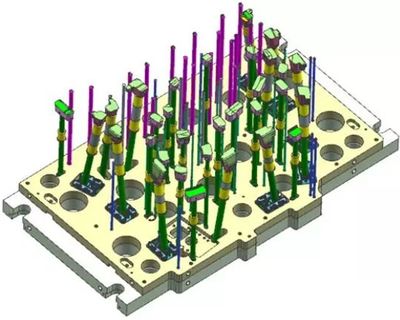

- 滑块机构:通过滑块在模具开模时横向移动,使倒扣区域脱离模具型芯。适用于倒扣深度较大的情况,设计时需确保滑块运动平稳,避免卡滞。

- 斜顶机构:利用斜顶杆在顶出过程中沿斜面运动,实现倒扣区域的脱模。适用于倒扣结构较浅的产品,具有结构简单、成本较低的优点。

- 液压或气动机构:在模具中集成液压或气动系统,通过外部动力驱动脱模。适用于高精度或复杂倒扣结构,但成本较高且维护复杂。

- 可伸缩型芯:设计可伸缩的型芯部分,在注塑后收缩以释放倒扣。这种方法适用于小型或精密产品,但需注意型芯的耐久性和精度。

三、设计注意事项

- 材料选择:优先选用韧性好、收缩率低的塑胶材料,如ABS、PC或尼龙,以减少脱模时的应力风险。

- 倒扣角度:倒扣角度应控制在合理范围内(通常小于5度),以降低脱模阻力,避免产品损坏。

- 模具冷却:在全周内倒扣区域加强冷却系统设计,防止因局部过热导致变形或缩水。

- 模拟分析:使用CAE软件(如Moldflow)进行模流分析和应力模拟,优化倒扣结构和脱模过程。

四、在注塑成型中的应用

在注塑成型中,全周内倒扣设计方案需与成型工艺紧密结合。注塑参数如注射速度、保压压力和时间应调整以避免填充不足或过度压缩。同时,模具的维护和清洁至关重要,定期检查滑块、斜顶等机构的磨损情况,确保生产稳定性。实际案例表明,合理的设计可显著提高产品良率和生产效率,例如在汽车部件、电子外壳和家用电器中广泛应用。

总结,塑胶模具设计中的全周内倒扣方案需要综合考虑结构、材料和工艺因素。通过创新设计和先进技术,可以有效解决脱模难题,提升产品质量。未来,随着智能模具和3D打印技术的发展,全周内倒扣设计将更加高效和灵活,为塑胶行业注入新动力。

如若转载,请注明出处:http://www.0755898.com/product/4.html

更新时间:2026-02-28 20:04:30